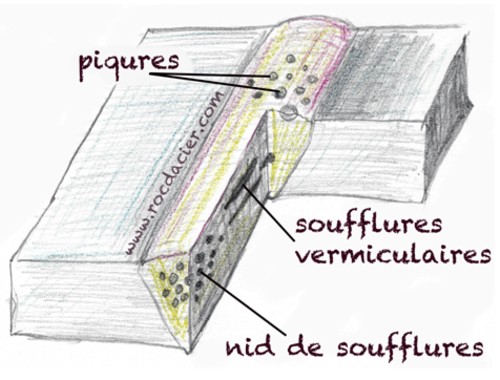

1) Défauts de soufflures ou cavités:

Les soufflures (cavités) sont des défauts fréquents en soudage . Ce sont souvent des bulles de gaz enfermées dans le cordon de soudure. Les piqures sont des soufflures débouchantes, donc visibles en surface.

Types de soufflures fréquentes :

– Nid de soufflures

– Soufflures vermiculaires

– Piqures

1-1) Causes des soufflures :

Les soufflures peuvent être dues :

à des courants d’air

à des courants d’air

un manque de gaz de protection

un manque de gaz de protection

un débit de ce gaz trop faible

un débit de ce gaz trop faible

la présence de graisse ou d’huile sur le métal de base ou le métal d’apport ,

la présence de graisse ou d’huile sur le métal de base ou le métal d’apport ,

une buse encrassée

une buse encrassée

un mauvais angle de soudage qui entraîne une mauvaise protection gazeuse

un mauvais angle de soudage qui entraîne une mauvaise protection gazeuse

des impuretés dans le joint à souder.

des impuretés dans le joint à souder.

1-2) Remèdes contre le défaut de soufflures:

Pour limiter le risque de soufflures :

s’assurer que la surface du métal de base et d’apport sont propres et non gras.

s’assurer que la surface du métal de base et d’apport sont propres et non gras.

vérifier la protection gazeuse

vérifier la protection gazeuse

une intensité de courant trop faible et une vitesse de soudage trop élevée peut entrainer ce défaut

une intensité de courant trop faible et une vitesse de soudage trop élevée peut entrainer ce défaut

les piqûres sont généralement causées par le contact entre l’électrode et le métal de base.

les piqûres sont généralement causées par le contact entre l’électrode et le métal de base.

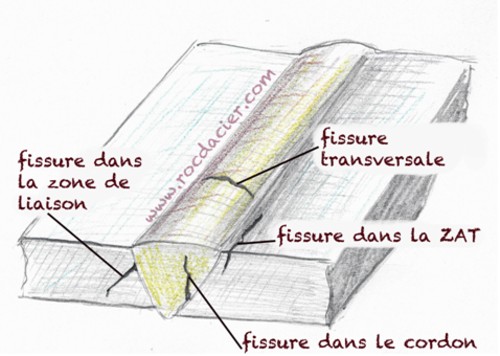

2) Défauts de fissures:

Les fissures sont des ruptures du matériau. Elles sont orientées selon le type de défaut. Ces fissures peuvent se trouver aussi bien dans le métal de base que dans le cordon de soudure , dans la zone affectée thermiquement ou la zone de liaison.

Types de fissures fréquentes :

Fissure longitudinale

Fissure longitudinale

Fissure transversale

Fissure transversale

Fissure de cratère

Fissure de cratère

Fissure sous cordon débouchant

Fissure sous cordon débouchant

Fissure sous cordon non débouchant

Fissure sous cordon non débouchant

2-1) Causes des fissures :

Les fissures peuvent être dues :

à des contraintes excessives pendant le soudage (énergie trop élevée, refroidissement trop rapide, métal d’apport non adapté…)

à des contraintes excessives pendant le soudage (énergie trop élevée, refroidissement trop rapide, métal d’apport non adapté…)

volume de cordon trop faible (préparation des bords trop étroite…)

volume de cordon trop faible (préparation des bords trop étroite…)

arrêt trop brutal de la soudure

arrêt trop brutal de la soudure

arrêt prématuré de la protection gazeuse en TIG.

arrêt prématuré de la protection gazeuse en TIG.

2-2) Remèdes contre les fissures

Pour éviter les fissures :

Choisir un métal d’apport approprié

Choisir un métal d’apport approprié

Adopter un préchauffage approprié

Adopter un préchauffage approprié

Effectuer une bonne préparation des joints

Effectuer une bonne préparation des joints

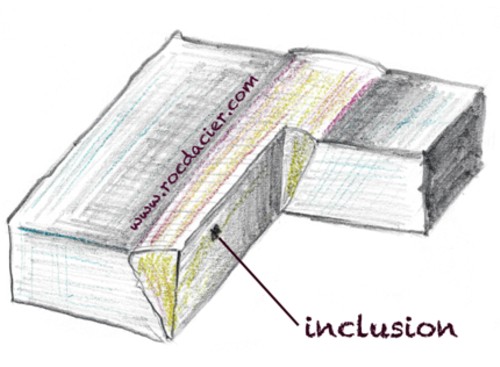

3) Défaut d’inclusions

En soudage, les inclusions désignent des corps étrangers présents au cœur du cordon.

La fissuration à chaud. Comment l’éviter?

Types d’inclusions fréquentes :

Inclusion solide : corps étranger inclus dans le cordon de soudure.

Inclusion solide : corps étranger inclus dans le cordon de soudure.

Inclusion de laitier : morceau de laitier inclus dans le cordon de soudure.

Inclusion de laitier : morceau de laitier inclus dans le cordon de soudure.

Inclusion de flux : morceau de flux inclus dans le cordon de soudure.

Inclusion de flux : morceau de flux inclus dans le cordon de soudure.

Inclusion d’oxyde : oxyde métallique emprisonné dans la soudure.

Inclusion d’oxyde : oxyde métallique emprisonné dans la soudure.

Inclusion métallique : particule métallique de composition différente au cordon emprisonnée (souvent *6* tungstène en TIG *$* )

Inclusion métallique : particule métallique de composition différente au cordon emprisonnée (souvent *6* tungstène en TIG *$* )

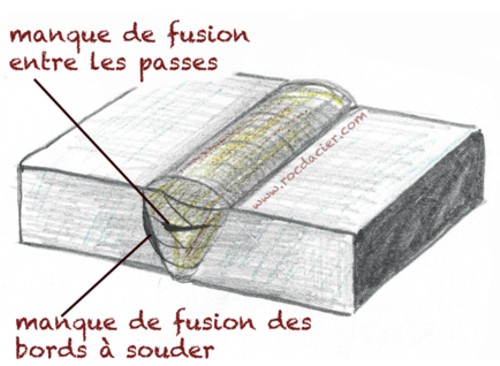

4) Défaut de manque de fusion (collage)

Concernant le manque de fusion, il s’agit d’une mauvaise continuité métallurgique entre les métaux à assembler. Il peut aussi s’agir de manque de fusion des passes les unes avec les autres.

Types de manque de fusion :

Manque de fusion des bords à souder

Manque de fusion des bords à souder

Manque de fusion entre les passes.

Manque de fusion entre les passes.

Manque de fusion à la racine.

Manque de fusion à la racine.

4-1) Causes des défauts de collage :

Ces défauts sont fréquents en soudage MAG et surviennent généralement quand :

Angle du chanfrein trop étroit

Angle du chanfrein trop étroit

Mauvaise orientation des électrodes

Mauvaise orientation des électrodes

Intensité trop faible

Intensité trop faible

4-2) Remèdes :

Mettre en œuvre un DMOS adapté

Mettre en œuvre un DMOS adapté

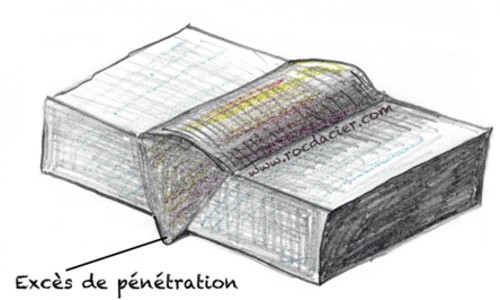

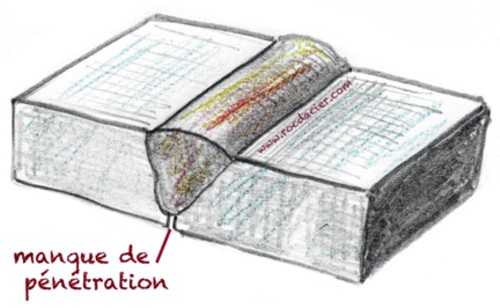

5) Défaut de pénétration

Les défauts de pénétration peuvent être des manques ou des excès de pénétration. L’excès de pénétration est un surplus de métal à la racine de la soudure ou un excès dans la passe précédente.

5-1) Causes des défauts d’excès de pénétration :

Jeu de soudage trop grand

Jeu de soudage trop grand

Vitesse d’avance trop lente

Vitesse d’avance trop lente

Intensité trop élevée

Intensité trop élevée

Distance électrode/pièce trop courte

Distance électrode/pièce trop courte

5-2) Remèdes :

Réduire le jeu de soudage

Réduire le jeu de soudage

Souder plus vite

Souder plus vite

Réduire l’intensité

Réduire l’intensité

Rapprocher la torche de la pièce pendant le soudage

Rapprocher la torche de la pièce pendant le soudage

5-3) Causes des défauts de manque de pénétration :

Jeu de soudage trop petit (pièces trop rapprochées)

Jeu de soudage trop petit (pièces trop rapprochées)

Vitesse d’avance trop élevée

Vitesse d’avance trop élevée

Intensité trop faible

Intensité trop faible

Métal de base trop froid

Métal de base trop froid

5-4) Remèdes :

Agrandir l’écart des pièces à souder

Agrandir l’écart des pièces à souder

Souder plus doucement

Souder plus doucement

Augmenter l’intensité

Augmenter l’intensité

Préchauffer les pièces

Préchauffer les pièces

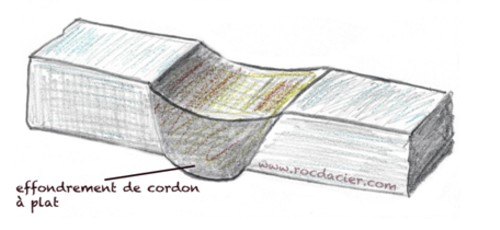

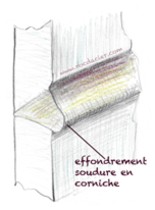

6) Défaut d’effondrement :

Lorsque le l’énergie de soudage est trop importante, on peut avoir un effondrement du métal pendant la fusion.

Types d’effondrements:

Effondrement à plat

Effondrement à plat

Effondrement en angle

Effondrement en angle

Effondrement en corniche

Effondrement en corniche

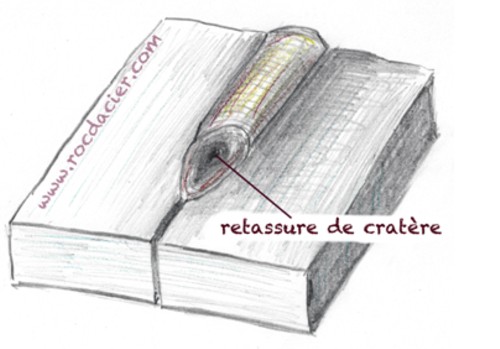

7) Défauts retassures et criques :

Lorsque le métal se refroidit, il est possible que le cordon ne se referme pas de façon uniforme en fin de soudure. Le creux formé est appelé retassure. Les retassures de cratère sont des défauts dus à une mauvaise reprise de passes ou à un arrêt trop brusque de l’arc électrique . Les criques sont défauts non visibles.

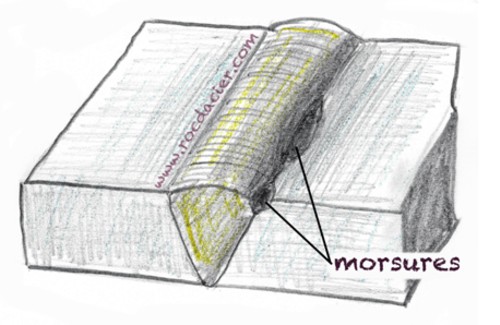

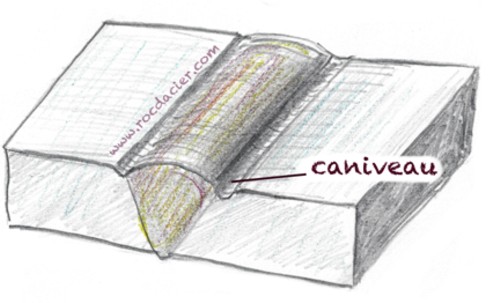

8) Morsures et caniveaux :

Le caniveau est un défaut du à une trop grande énergie apportée pendant la soudure. Ce qui entraine un creux sur un grande partie de la longueur de la soudure. Les caniveaux peuvent être en surface, entre le cordon et le métal de base (y compris entre les passes, si plusieurs passes). Ils peuvent aussi être à la racine.

Les morsures sont des défauts locaux (ponctuels).

On veillera à réduire l’énergie de soudage pour éviter ce défaut (réduire intensité, augmenter la vitesse d’avance, augmenter la longueur d’arc,…)

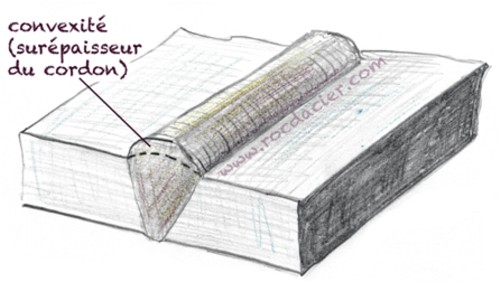

9) Défauts géométriques des cordons :

9-1) Défaut de convexité:

Il s’agit d’un excès de matière sur la longueur de la soudure, ou localisé. Les normes imposent des limites d’épaisseur pour le cordon. Si le cordon est trop bombé et dépasse ces limites, alors il y a défaut de convexité.

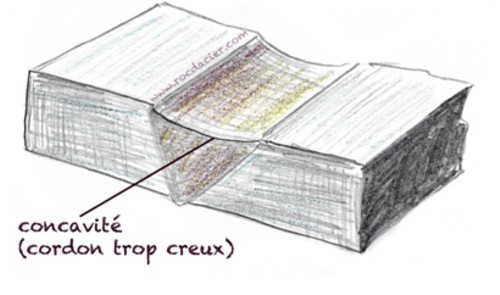

9-2) Défaut de concavité:

Il s’agit d’un manque de matière sur la longueur de la soudure, ou localisé. Si le cordon est trop creux et dépasse les limites des normes, alors il y a défaut de concavité.

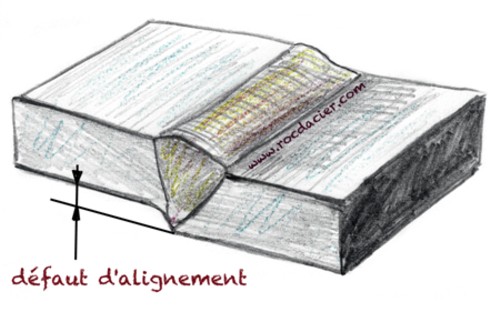

9-3) Défaut d’alignement:

Lorsque les pièces sont mal bridées et/ou le pointage insuffisant, on peut avoir un défaut d’alignement.

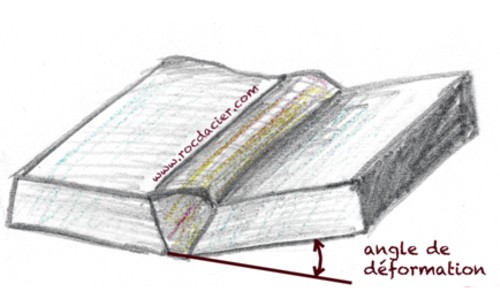

9-4) Déformations angulaires:

Les déformations importantes de l’opération de soudage peuvent aussi entrainer un défaut angulaire. Les pièces assemblées ne respectent pas la forme souhaitée.

10) Défaut du au rochage:

Le rochage est souvent rencontré lors du soudage des aciers inoxydables (TIG ou *MIG ). Si la protection gazeuse est mauvaise, le bain de fusion s’oxyde est créé ce défaut. Le défaut de rochage est souvent rencontré à l’envers du cordon, ou la protection n’est pas toujours bien assurée.

11) Pollutions ferreuses

Pour le soudage des aciers inox, si des outils ne sont pas aussi en acier inoxydables, on risque d’avoir une pollution ferreuse. Elle provoque une corrosion en détruisant la couche de surface des aciers inoxydables.

L’acier inoxydable, avec le temps, présentera des traces d’oxydation (rouille).

12) Mauvaise reprise de cordon

Lorsque le soudeur reprend une soudure qu’il souhaite continuer, il doit faire en sorte de garder la continuité visuelle et métallurgique du cordon. Lorsque ceci n’est pas réussi, on peut avoir un défaut de reprise (manque ou excès de matière).

13) Projections

Pendant le soudage, des projections de particules de métal d’apport en fusion viennent parfois se coller au métal de base. Souvent si l’intensité est trop forte, la longueur d’arc trop importante, un mauvais choix ou débit de gaz protecteur , on peut rencontrer ces projections. (grattons de soudures).

A l’électrode enrobée , on rencontre aussi ces défauts qui ont les mêmes causes que celles citées précédemment, mis à part les effets du gaz bien sur.

14) Zéro défauts

Maintenant, vous pouvez souder avec zéro défauts …